Bearbeitungsherausforderungen für die Leichtbauweise in der Fertigung

Sowohl in der Automobil- als auch in der Luftfahrtindustrie ist die Leichtbauweise eine bekannte Strategie. Dieser Ansatz sorgt dafür, dass das Gewicht reduziert wird, sodass folglich weniger Energie benötigt wird. Hersteller und Zulieferer in der Automobil-, Luft- und Raumfahrt-, See- und Schienenindustrie entwickeln und produzieren leichtere und effizientere Fahrzeuge, um den sich wandelnden Anforderungen von Hybrid- und vollelektrischen Fahrzeugen (EVs) gerecht zu werden. Andere Industrien, in denen große rotierende Teile (z. B. Rotorblätter von Windkraftanlagen) sind, verwenden ebenfalls Leichtbauweise-Techniken.

Untersuchungen zeigen, dass eine Gewichtsreduzierung von 10 % zu einer Verbesserung des Kraftstoffverbrauchs um 8 % führen kann. Die Leichtbauweise hat für Hersteller jetzt höchste Priorität, da sie auf eine Mischung aus leichteren, fortschrittlicheren Materialien für Komponenten und Bauteile umsteigen.

Neue Materialien erfordern neue Bearbeitungen

Materialien, die im Leichtbau verwendet werden, sind physikalisch leichter, weisen jedoch eine ähnliche Haltbarkeit auf wie ihre früheren Gegenstücke. Metalle werden für Luft- und Raumfahrtanwendungen auf Aluminiumlegierungen über Stahl oder Materialien wie Titan umgestellt. Kunststoffe hingegen werden auf dünnere und stärkere Verbundwerkstoffe umgestellt.

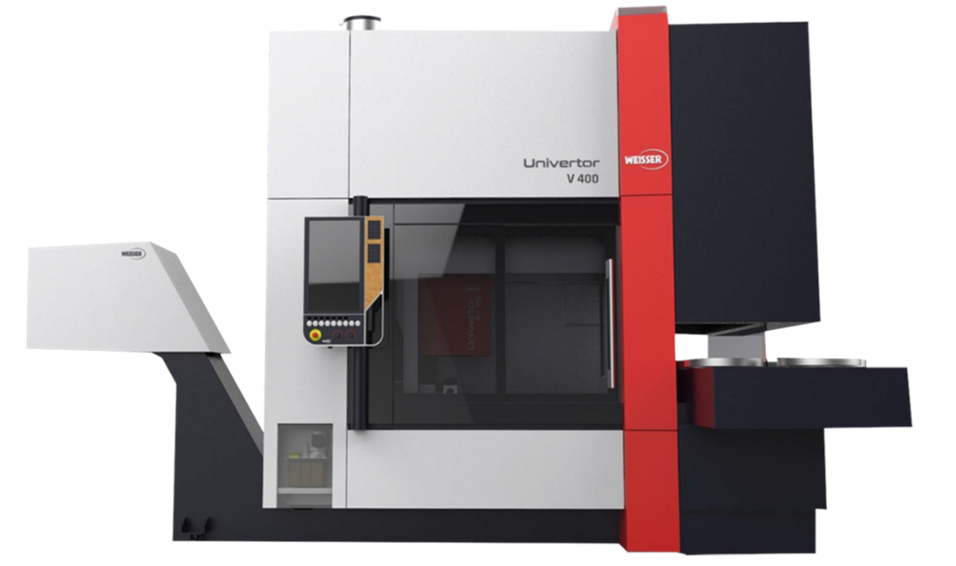

Aufgrund immer komplexerer Anforderungen erfüllen herkömmliche Dreh- und Schleifgeräte möglicherweise nicht die heutigen Anforderungen an den Leichtbau.

Die Kombination von neuen Materialien und neuen Produktdesigns, die diese Materialien enthalten, erfordert eine neue Bearbeitung, um die neuen Materialien für komplexe und eng tolerierte Komponenten präziser handhaben zu können.

Neue hochpräzise und ultrapräzise Drehmaschinen erfüllen diese Anforderungen. Die Anziehungskraft von hochpräzisen und ultrapräzisen Drehmaschinen liegt in ihrem Potenzial, die Notwendigkeit eines Schleifvorgangs während der Endphase zu eliminieren. Sie können ein Teil auf einer Maschine mit einem Bediener fertigstellen und mit höherem Durchsatz arbeiten, was zu geringeren Kosten pro Teil führt.

„Die Linie der T-Serie ist eine der genauesten und leistungsfähigsten Drehmaschinen, die derzeit auf dem Markt erhältlich sind. Es ist ideal für zweiachsige hochpräzise Bearbeitungen oder komplexe Multitasking-Vorgänge, die ein hohes Maß an Präzision und eine empfindliche Teilehandhabung erfordern, sowie für Teile, die in einem einzigen Setup fertiggestellt werden “, sagte Kyle Colbey, Director of Engineering bei US Machine Operations bei Hardinge.

Das hochpräzise Drehen kann eine Genauigkeit von bis zu 0,5 Mikron erreichen und die Fähigkeiten des Diamantdrehens, Schleifens und allgemeinen Präzisionsdrehens überlappen. Während viele Werkzeugmaschinen Standardauflösungen von 0,0001 Zoll bieten, erfordern die neuen Industriestandards Maschinen, die programmierbare Auflösungsfähigkeiten von 0,000010 Zoll enthalten. Moderne hochpräzise Drehzentren können jedoch im unteren Bereich von Diamantdrehmaschinen (Zylindrizität von weniger als 1–2 μm) Genauigkeit liefern und Teile im Bereich von 2 Mikron produzieren.

Mit hochpräzisen Drehzentren können Hersteller herausragende Leistungen erzielen und hohe Standards von bis zu 0,5 Mikron erfüllen. Wie klein ist das? Bei Bakterienzellen, die typischerweise eine Größe von 1 Mikron haben, sind 0,5 Mikron nur die Hälfte der Breite einer einzelnen Zelle.

Leichtere Materialien erfordern besondere Arbeit

Eine weitere Herausforderung ist die Produktionsgeschwindigkeit und die 100%ige Genauigkeit beim Schneiden und Bohren von Beta-Legierungen, Keramik, Titan und anderen Materialien, die durch Leichtbauweise-Strategien bevorzugt werden. Diese schwer zu bearbeitenden Substanzen erzeugen hohe Schnittkräfte, die die Bearbeitungsgenauigkeit und -geschwindigkeit beeinflussen. Bei richtiger Werkstückhaltung zur Unterstützung des Werkstücks kann die Durchbiegung dieser Schneidkräfte verringert oder beseitigt werden, was zu einer höheren Erstausbeute für Ihren Bearbeitungsvorgang führt.

Neuere, flexible dünnwandige Teile können sich unter normalem Bearbeitungsdruck leicht verziehen und haben ein höheres Risiko, sich beim Spannen zu verbiegen oder zu verformen.

“Forkardt erkennt, dass die Leichtbauweise eine wichtige Technologie in der Transportbranche ist. Somit haben wir innovative, nicht verformende Werkstückhaltelösungen für dünnwandige, leichte Materialien entwickelt, bei denen die Verformung von Teilen ein Problem darstellt. Griffkräfte, die aus Standard- oder Halbstandard-Werkstückprodukten erzeugt werden, verformen diese neuen leichten Materialien während der Bearbeitung. Das einzigartige SOFT-TOUCH®-Spannfutter-Design von Forkardt ermöglicht es den Klemmfingern, sich an die natürliche, bearbeitete Kontur eines Teils anzupassen”, sagte Chris Brown, Commercial Sales Engineer bei Forkardt.

Die Kombination von hochpräzisen Bearbeitungs- und nicht verformenden Werkstücklösungen ist erforderlich, um leichte Teile und Komponenten zu bearbeiten.